推進工(gōng)業軟件國(guó)産(chǎn)化替代,網思科(kē)技(jì )數字孿生技(jì )術來助力

發布日期:2022-03-23近日,美國(guó)知名(míng)UI設計軟件Figma封停被美國(guó)制裁公(gōng)司賬号,大疆等企業将受影響的消息在國(guó)内設計圈傳開,這再一次引發人們對進口替代的關注。

在工(gōng)業領域,工(gōng)業軟件的“卡脖子”問題是我國(guó)工(gōng)業高質(zhì)量發展的阿喀琉斯之踵。以數字孿生應用(yòng)為(wèi)抓手,将人工(gōng)智能(néng)技(jì )術與工(gōng)業軟件相結合,通過數據科(kē)學(xué)優化機理(lǐ)模型精(jīng)度和性能(néng),或許是實現核心算法和工(gōng)業軟件替代的另一條道路。

人類對數字世界的關注,今時今日正處在曆史的巅峰時期。以元宇宙大熱為(wèi)标志(zhì),物(wù)理(lǐ)世界仿佛成了大家急于擺脫的沉重枷鎖,虛拟數字化形态下的永生才是未來。

與此同時,已經誕生了20年的數字孿生概念于近年再次炙手可(kě)熱。不論是《“十四五”信息化和工(gōng)業化深度融合發展規劃》、《“十四五”智能(néng)制造深度發展規劃》,或是科(kē)技(jì )部“網絡化協同制造與智能(néng)工(gōng)廠” 等國(guó)家層面的專項政策,都在強調數字孿生技(jì )術對工(gōng)業制造業高質(zhì)量發展的重要意義和作(zuò)用(yòng)。

到底什麽是數字孿生?為(wèi)什麽會在當下成為(wèi)新(xīn)的風口?

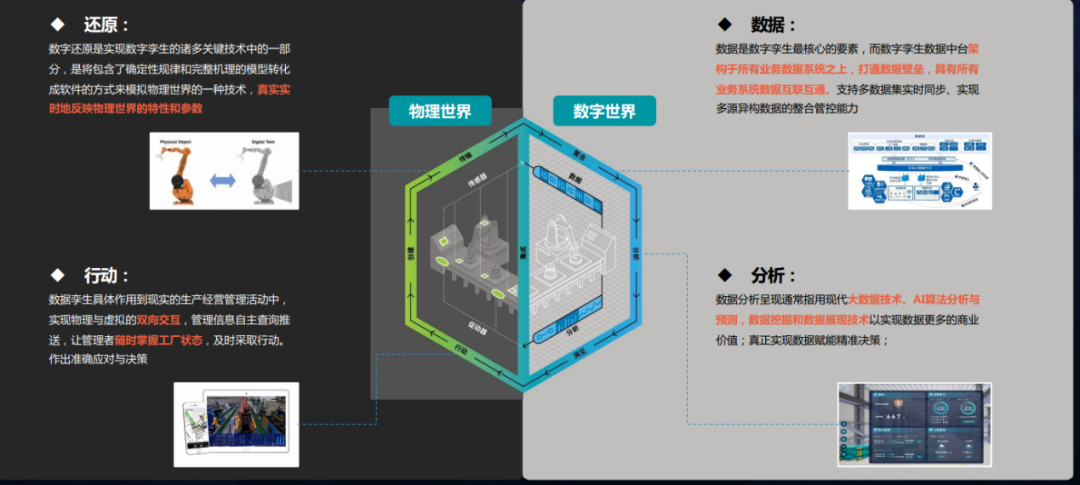

數字孿生,簡言之是以數字化方式創建物(wù)理(lǐ)實體(tǐ)的1:1虛拟映射。

它需要先用(yòng)建模工(gōng)具(jù)在數字空間構建起精(jīng)準物(wù)理(lǐ)對象模型,再利用(yòng)實時物(wù)聯網數據驅動模型運轉,使得物(wù)理(lǐ)世界和數字世界可(kě)以全面建立實時互聯、互通和互操作(zuò)。目的是通過各種數據、模型、信息的集成,構建起虛拟實體(tǐ)對物(wù)理(lǐ)實體(tǐ)的分(fēn)析、決策、控制能(néng)力,從而優化物(wù)理(lǐ)世界的資源配置效率。

圖:什麽是數字孿生

數字孿生最早源自PLM(産(chǎn)品全生命周期)的思考和延展,并率先應用(yòng)于航空航天領域。

飛機、火箭這類複雜的機械設備極其昂貴,産(chǎn)品設計或任務(wù)執行中(zhōng)一旦出錯代價高昂,其數字孿生體(tǐ)通過各種模拟和仿真進行提前預演,可(kě)降低實際運行中(zhōng)的風險。

數字孿生近兩年被重新(xīn)提起,甚至被寫進國(guó)家級别的工(gōng)業發展戰略綱要,主要是由技(jì )術和需求兩方面驅動:

從需求層面出發,我國(guó)制造業面臨着低端供給過剩、高端供給不足、創新(xīn)能(néng)力不适應高質(zhì)量發展要求等諸多(duō)挑戰,産(chǎn)業的智能(néng)化轉型和産(chǎn)業價值體(tǐ)系的提升需求迫切。

與仿真、工(gōng)業互聯網等其他(tā)數字化技(jì )術相比,數字孿生可(kě)以在産(chǎn)品研發、生産(chǎn)制造、設備運維、營銷售後的全鏈條發揮重要作(zuò)用(yòng)。

研發階段,數字孿生能(néng)夠通過虛拟調試加快推動産(chǎn)品研發低成本試錯。

生産(chǎn)階段,數字孿生能(néng)夠構建實時聯動的三維可(kě)視化工(gōng)廠,提升工(gōng)廠一體(tǐ)化管控水平。

運維階段,數字孿生将仿真技(jì )術與大數據技(jì )術結合,不僅能(néng)夠知道工(gōng)廠或設備“什麽時候發生故障”,更能(néng)定位“哪裏發生了故障”,極大提升了運維的安(ān)全可(kě)靠性。

從技(jì )術層面出發,數據采集、數據通訊、實時分(fēn)析和AI智能(néng)決策的發展提供了應用(yòng)的支撐底座。

得益于物(wù)聯網和傳感技(jì )術的成熟,工(gōng)業數據的可(kě)獲得性和成本大大降低。5G、IPv6等通訊技(jì )術的商(shāng)用(yòng)落地,為(wèi)海量數據即時傳遞提供通訊保障。雲計算、邊緣計算、AI等技(jì )術的快速發展則在計算能(néng)力和數據應用(yòng)處理(lǐ)上補齊短闆。

可(kě)以說,我國(guó)在數據獲取、傳輸、計算、管理(lǐ)一體(tǐ)化等方面的技(jì )術能(néng)力已經走在了世界前列,數字孿生所需要的支撐技(jì )術已經成熟。

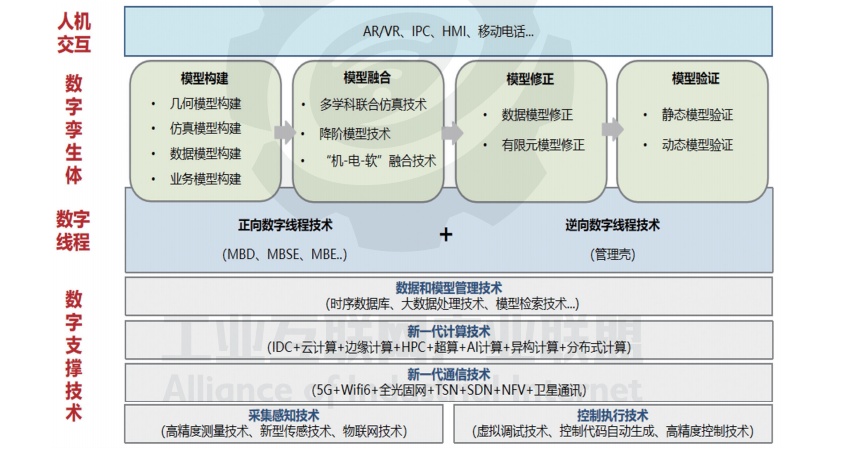

圖:工(gōng)業數字孿生技(jì )術架構圖

但是數字孿生作(zuò)為(wèi)一系列數字化技(jì )術的高階融合,熟練應用(yòng)非一朝一夕可(kě)實現。

從“工(gōng)業數字孿生技(jì )術架構圖”可(kě)知,全套技(jì )術從最前端的數據采集、處理(lǐ)和分(fēn)析,到設備級、産(chǎn)線(xiàn)級乃至全廠級的仿真建模,多(duō)模型的無縫集成、模型上線(xiàn)後的修正驗證,以至到最末端的人機交互,這些對應用(yòng)工(gōng)廠的數字化基礎、領導者對管理(lǐ)模式的改革魄力、企業的資金實力、技(jì )術供應商(shāng)的系統工(gōng)程思維都提出了較高的要求。

正因如此,我國(guó)的工(gōng)業孿生數字在現階段更像是摸着石頭過河,而有(yǒu)些企業已經走在了探索的前列。

大型國(guó)有(yǒu)鋼鐵集團和造車(chē)新(xīn)勢力廠商(shāng)的數字孿生實踐

鋼鐵企業是流程制造行業的代表,生産(chǎn)過程連續、安(ān)全生産(chǎn)要求高、産(chǎn)線(xiàn)長(cháng)、數字化基礎較好是該類企業的典型特征。

某大型國(guó)有(yǒu)鋼鐵集團作(zuò)為(wèi)全球最大鋼鐵制造企業,早在2015年就啓動開展智慧制造和數字化轉型的系統籌劃和戰略布局。

為(wèi)了在激烈的國(guó)際競争中(zhōng)持續保持行業領先地位,該集團以旗下王牌産(chǎn)品為(wèi)試驗田,建設智慧工(gōng)廠項目。

2019年上半年,智慧工(gōng)廠建成投運,無人化、自動化設備在生産(chǎn)、倉儲、物(wù)流等環節的規模應用(yòng)為(wèi)産(chǎn)品質(zhì)量、用(yòng)戶服務(wù)能(néng)力、生産(chǎn)效率的提升提供顯著賦能(néng)。

但如何提升現場生産(chǎn)線(xiàn)的整體(tǐ)管理(lǐ)效率、實現重點設備可(kě)預測性維護、減少危險作(zuò)業環境的人工(gōng)參與度依然是尚未完全解決的痛點。

鋼鐵生産(chǎn)線(xiàn)巡檢是現場管理(lǐ)的一個重要環節。該工(gōng)廠的一條完整鋼産(chǎn)線(xiàn)長(cháng)達2-3km,原先分(fēn)布着4個大機組,每個機組均需配備一個操作(zuò)室,用(yòng)以監控人機結合作(zuò)業多(duō)的重要工(gōng)序、重點設備的運行狀态。

産(chǎn)線(xiàn)現場作(zuò)業長(cháng)介紹說,如果隻用(yòng)一個機組來監控和巡檢,一條産(chǎn)線(xiàn)從頭至尾跑下來就要40多(duō)分(fēn)鍾,矽鋼産(chǎn)品質(zhì)量要求又(yòu)很(hěn)高,過去發現産(chǎn)品質(zhì)量或者生産(chǎn)設備出現問題,先得和值班作(zuò)業長(cháng)彙報,然後值班作(zuò)業長(cháng)再找調度……一圈下來,很(hěn)可(kě)能(néng)已經錯過了最佳處理(lǐ)時機。

經過多(duō)種技(jì )術方案的評估,該工(gōng)廠最終決定在一條産(chǎn)線(xiàn)上進行數字孿生的應用(yòng)試點。通過構建産(chǎn)線(xiàn)三維幾何模型,為(wèi)各個設備、零部件幾何模型添加信息屬性,并與對應位置 IOT 數據相結合,形成可(kě)視化的虛拟産(chǎn)線(xiàn),并達到了如下功能(néng):

産(chǎn)品-設備-人員的全流程實時監控和真實互動

控制系統集成接入,雙向控制

曆史質(zhì)量問題趨勢追溯

重點設備可(kě)預測性維護

重點設備能(néng)源精(jīng)細化管理(lǐ)

傳統設備預測性維護往往隻能(néng)預測“設備什麽時間壞”,不能(néng)預測“設備哪個關鍵部位出現了問題”。

而基于數字孿生的數據集成性、實時性、仿真性,可(kě)以将問題定位到具(jù)體(tǐ)位置,并給出最佳響應決策和提供遠(yuǎn)程控制能(néng)力。這讓現場勞動效率大幅提升,崗位工(gōng)作(zuò)負荷也随之顯著下降。

一些數據指标給出了更堅實的經濟效益證明——産(chǎn)線(xiàn)上的4個操作(zuò)室縮減為(wèi)1個集控中(zhōng)心,帶來人力成本在内的管理(lǐ)運營成本下降60%,管理(lǐ)效率提高25%,故障響應時間縮短15%,能(néng)耗成本降低10%。

圖:某大型國(guó)有(yǒu)鋼鐵集團智慧工(gōng)廠

汽車(chē)制造業是另一個非常适合數字孿生應用(yòng)落地的行業。

作(zuò)為(wèi)少品種大批量離散制造的代表,汽車(chē)制造業具(jù)有(yǒu)産(chǎn)品種類少、規模大、生産(chǎn)标準化、對生産(chǎn)效率和質(zhì)量要求高等特點。

大部分(fēn)汽車(chē)産(chǎn)業鏈上的企業在生産(chǎn)環節已經實現自動化,而數字孿生能(néng)從産(chǎn)品研發、設備管理(lǐ)、工(gōng)廠管控、物(wù)流優化等諸多(duō)方面賦能(néng)。例如沃爾沃将數字孿生應用(yòng)于汽車(chē)整車(chē)研發,在設計環節實現産(chǎn)品優化,降低了約4%的氣動阻力;越南Vinfast汽車(chē)廠依托西門子産(chǎn)線(xiàn)規劃數字孿生解決方案将建廠時間縮短了50%。

圖:數字孿生在汽車(chē)制造業中(zhōng)的作(zuò)用(yòng)

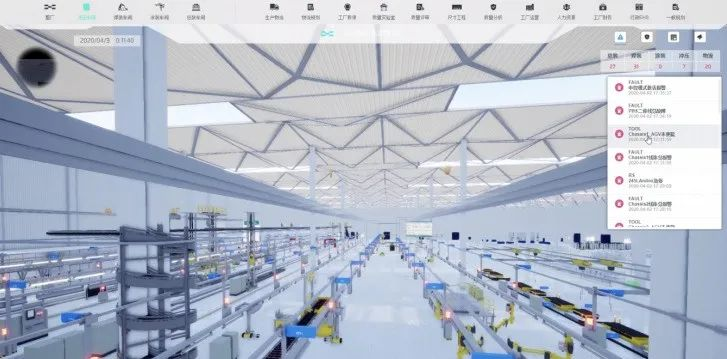

國(guó)産(chǎn)造車(chē)新(xīn)勢力之一的A汽車(chē),是汽車(chē)行業内首家實現全廠級數字孿生的企業。

A汽車(chē)江西工(gōng)廠的負責人曾在采訪中(zhōng)透露,傳統汽車(chē)工(gōng)廠最大的困局就是車(chē)間内、車(chē)企各部門之間、車(chē)企與客戶之間信息不流通。

為(wèi)打破信息孤島,實現研發、生産(chǎn)和市場整個價值鏈的數據貫通,A汽車(chē)早在規劃物(wù)理(lǐ)工(gōng)廠的初期就決定要同步打造數字孿生工(gōng)廠。

A汽車(chē)的數字孿生智慧工(gōng)廠集合沖壓、焊裝(zhuāng)、塗裝(zhuāng)、總裝(zhuāng)與電(diàn)池包生産(chǎn)全工(gōng)序于一體(tǐ),廠區(qū)實現1200多(duō)個數據采集點位的實時采集和上傳,使實體(tǐ)工(gōng)廠與數字工(gōng)廠數據貫通、無縫銜接,并實現了如下功能(néng):

13個成本中(zhōng)心管理(lǐ)流程全梳理(lǐ)/覆蓋

660餘項管理(lǐ)指标梳理(lǐ)及呈現

SAP/MES等10個+業務(wù)系統數據接入

1200+數據點信息實時獲取

生産(chǎn)線(xiàn)狀态實時互動及真實還原

生産(chǎn)線(xiàn)故障快速響應與介入

線(xiàn)下直營店(diàn)用(yòng)戶銷售系統連通

通過3D數字化工(gōng)廠的展示,綜合性運營指标的分(fēn)析預測,結合物(wù)流、沖焊塗總、質(zhì)量等車(chē)間級管理(lǐ)報告數據,A汽車(chē)數字孿生智慧工(gōng)廠實現了基于數據驅動的管理(lǐ)與決策,并帶來實際的經濟價值——管理(lǐ)效率提升25%,單車(chē)生産(chǎn)綜合能(néng)耗降低25%,管理(lǐ)運營成本下降15% ,一次報交合格率提升5%。

圖:A汽車(chē)數字孿生智慧工(gōng)廠系統管理(lǐ)頁(yè)面

這兩個數字孿生案例的實施方背後并非鼎鼎大名(míng)的國(guó)際巨頭,而是一家成立于2017年的科(kē)技(jì )企業——網思科(kē)技(jì )。

網思科(kē)技(jì )作(zuò)為(wèi)一家新(xīn)銳企業,能(néng)早在2020年就為(wèi)行業标杆客戶實施出國(guó)内為(wèi)數不多(duō)的産(chǎn)線(xiàn)級、全廠級工(gōng)業數字孿生應用(yòng),其商(shāng)業模式、技(jì )術方向和行業趨勢洞察都頗具(jù)借鑒意義。

「博觀智造」獨家采訪了網思科(kē)技(jì )高級副總裁兼數字孿生事業部負責人李英傑,希望借其實踐管中(zhōng)窺豹,看一看工(gōng)業數字孿生在我國(guó)現在能(néng)做什麽,未來走向何處。

意料之外,情理(lǐ)之中(zhōng)的入局者

所有(yǒu)的先發優勢都離不開敏銳的市場洞察和前瞻性的技(jì )術儲備。

早在2016-2018年,Garter就已經連續三年将數字孿生列為(wèi)十大戰略科(kē)技(jì )發展趨勢。但彼時國(guó)内的主要關注點仍在移動互聯網上,工(gōng)業領域的主要政策尚在普及數字化制造基礎和工(gōng)業互聯網基建層面。

2018年,時任IBM大中(zhōng)華區(qū)用(yòng)戶體(tǐ)驗中(zhōng)心解決方案總經理(lǐ)的李英傑承接了工(gōng)業互聯網産(chǎn)業聯盟上海創新(xīn)中(zhōng)心展廳的項目,其中(zhōng)一個闆塊就是數字孿生。

在項目實施和客戶溝通的過程中(zhōng),他(tā)敏銳地察覺到這可(kě)能(néng)是國(guó)家在工(gōng)業領域的下一步重點推動方向,而他(tā)的團隊核心能(néng)力之一就是3D數據建模、實時渲染和可(kě)視化。

2019年,5G開始迎來商(shāng)用(yòng)元年,三大運營商(shāng)從B端工(gōng)業生産(chǎn)場景出發,開始做各種試點應用(yòng)。同年,李英傑攜團隊加入網思科(kē)技(jì )。

作(zuò)為(wèi)咨詢顧問出身且長(cháng)期活躍在一線(xiàn)的IT從業者,他(tā)認為(wèi)數字孿生所需要的底層支撐技(jì )術将會在不久後達到商(shāng)用(yòng)标準,企業已經可(kě)以提前做好相關布局。

身為(wèi)一個成立不久又(yòu)尚未融資的科(kē)技(jì )企業,網思并沒有(yǒu)在早期盲目投入研發,而是一方面研究目前國(guó)際上相對領先的解決方案和技(jì )術路線(xiàn),一方面通過與客戶的交流評估當下數字孿生在國(guó)内落地的可(kě)行性,并根據反饋小(xiǎo)步叠代自己的産(chǎn)品,尋找product-market fit。

前文(wén)提到,數字孿生作(zuò)為(wèi)數字化和智能(néng)化的高階應用(yòng),對企業的數字化基礎、資金實力和領導者的戰略眼光都有(yǒu)頗高的要求,注定了最早吃螃蟹的都是行業龍頭。

這類客戶資源成為(wèi)許多(duō)初創企業的第一道門檻。

網思雖然成立時間不久,但核心創始團隊均有(yǒu)IBM多(duō)年的市場拓展經驗,積累了廣闊的産(chǎn)業人脈,練就了對市場需求的敏銳嗅覺。這也是網思早在2019年初就能(néng)夠接觸并參與大型國(guó)有(yǒu)鋼鐵集團數字化戰略規劃的一個原因。

第二個重要優勢是公(gōng)司在咨詢和IT實施上的複合能(néng)力。

以李英傑為(wèi)代表,公(gōng)司有(yǒu)一批出身于IBM全球企業咨詢服務(wù)部的業務(wù)骨幹。咨詢顧問最核心的能(néng)力就是快速了解行業,并從業務(wù)角度出發,拆解和分(fēn)析問題,給出解決方案。豐富的行業專家顧問資源也為(wèi)網思在進入新(xīn)行業時快速獲取行業know-how提供寶貴輸入。

與一般的咨詢公(gōng)司不同,網思還擁有(yǒu)IT項目實施經驗豐富的技(jì )術團隊,從而保證了從前端咨詢到後端落地的一體(tǐ)化交付。

“其實我們的鋼鐵客戶最初也沒想到要用(yòng)什麽技(jì )術工(gōng)具(jù),隻是提到了一些運營管理(lǐ)上的痛點。數字孿生是我們在多(duō)次brainstorming的過程中(zhōng)碰出來的一個解決方案。網思又(yòu)有(yǒu)技(jì )術基礎能(néng)夠快速做出demo,這也給了客戶信心。”

汽車(chē)客戶的赢單反映了網思的第三點優勢——本地化、定制化的集成服務(wù)能(néng)力。與鋼廠不同,A汽車(chē)打造數字孿生工(gōng)廠、樹立行業标杆的目标早早确定,方案競争者不乏來自SAP、艾森曼等熟悉汽車(chē)領域的國(guó)際巨頭,或是在汽車(chē)制造某一核心環節有(yǒu)成熟方案的垂直廠商(shāng)。

但大廠的問題在于不僅價格非常昂貴,而且很(hěn)難做定制化含量很(hěn)高的項目。垂直領域的廠商(shāng)又(yòu)隻精(jīng)通某一闆塊,“大家都沒有(yǒu)做過全廠級的數字孿生,一個機械臂企業遇到的技(jì )術難點和障礙和網思并沒有(yǒu)太大區(qū)别。”

網思團隊咨詢背景的優勢再次體(tǐ)現——能(néng)夠站在工(gōng)廠管理(lǐ)者角度,通盤思考整體(tǐ)的解決方案和業務(wù)價值。識别出某些具(jù)體(tǐ)環節的特殊問題,則交予合作(zuò)夥伴共同協作(zuò)解決。

李英傑舉例,“有(yǒu)個汽車(chē)客戶希望解決焊點質(zhì)量檢測,這個确實不在我們的專業範疇内,但我們知道從哪找合适的供應商(shāng)來幫我突破單點難題。”

在工(gōng)業數字孿生摸着石頭過河的應用(yòng)階段,不同角色有(yǒu)不同的服務(wù)角度,在李英傑看來,網思科(kē)技(jì )要做的是一個整合者,發揮自身理(lǐ)解客戶需求以及工(gōng)程化落地的能(néng)力,從标杆客戶的實施項目中(zhōng)積累行業經驗和先發優勢,在需求廣闊的重點行業中(zhōng)跑馬圈地,持續深耕。

而面對項目制VS标準化的永恒難題,李英傑的答(dá)案是短期内不可(kě)能(néng)做到100%标準化,但未來會在兩個方向上推進:

一是針對不同行業推出行業标準包,提供針對不同環節和流程的标準化模塊,讓客戶能(néng)夠根據自身情況個性化的組合;

二是在部分(fēn)算法、分(fēn)析模型和量化指标上做到标準化。

公(gōng)司理(lǐ)想的商(shāng)業模式也将從項目制交付轉變成标準産(chǎn)品+運營服務(wù)。

伴随着工(gōng)廠工(gōng)藝的提升、管理(lǐ)流程的優化、生産(chǎn)産(chǎn)品的變更、産(chǎn)線(xiàn)設備的叠代,數字孿生必然要持續不斷的提供後續的運維和調優,數據和AI分(fēn)析能(néng)力的持續積累還有(yǒu)機會帶來新(xīn)的應用(yòng)場景,這也符合數字孿生動态化的核心特征。

标準化産(chǎn)品降低客戶的前期一次性投入成本,運營服務(wù)又(yòu)讓服務(wù)商(shāng)可(kě)以獲得持續、穩定現金流的機會,這無疑對供需雙方都是更加健康的商(shāng)業模式。

這也意味着,把握好先發優勢快速占位,并在頭部客戶的深度服務(wù)中(zhōng)快速内化出标準化能(néng)力對網思這樣的企業極為(wèi)關鍵,這也對公(gōng)司的技(jì )術能(néng)力提出了更高的要求。

我國(guó)的工(gōng)業數字孿生未來要走向何處?

工(gōng)業領域對數字孿生在多(duō)個場景上處于剛需階段,産(chǎn)業鏈上下遊有(yǒu)望湧現更多(duō)提供解決方案的創新(xīn)企業。

我們認為(wèi),我國(guó)的工(gōng)業數字孿生發展将呈現以下幾點特征:

01

場景應用(yòng)上仍然處于初級階段

需要較長(cháng)時間探索

當下數字孿生應用(yòng),在深度上更注重場景的描述和有(yǒu)限的判斷,尚未完全實現仿真決策與控制,在廣度上也未能(néng)完全打通研發-制造-運維的一體(tǐ)化服務(wù)。

大量企業内、行業内的數據采集能(néng)力參差不齊,一些核心進口設備的底層關鍵數據也無法有(yǒu)效感知。

此外,對于已采集的數據閑置度高、缺乏數據關聯和挖掘相關的深度集成應用(yòng)也導緻數據的潛藏價值難以發揮。

以下幾類關鍵場景更有(yǒu)可(kě)能(néng)成為(wèi)短期的應用(yòng)方向:

一是向數字化基礎較好的工(gōng)廠普及三維可(kě)視化改造,以實現運營管理(lǐ)層面的效率提升;

二是提升部分(fēn)場景的虛拟制造和診斷應用(yòng)水平。除了基于CAE做産(chǎn)品研發之外,還可(kě)以進一步從設備虛拟調試、工(gōng)藝流程虛拟規劃、仿真操作(zuò)培訓等環節入手,應用(yòng)數字孿生技(jì )術。

三是部分(fēn)實時仿真/智能(néng)仿真分(fēn)析的單點突破。實時仿真和智能(néng)仿真分(fēn)析離不開高精(jīng)度的複雜機理(lǐ)建模與數據科(kē)學(xué)的高階融合,需要依賴專精(jīng)的技(jì )術團隊做關鍵技(jì )術的重點攻關。

02

核心技(jì )術上優劣勢均較為(wèi)突出

總體(tǐ)機遇大于挑戰

由于我國(guó)工(gōng)業曆程發展時間短,工(gōng)業軟件核心模型、算法和系統工(gōng)程能(néng)力與歐美相比有(yǒu)明顯的差距,這成為(wèi)國(guó)家關鍵“卡脖子”的短闆。

但我國(guó)的優勢在于工(gōng)業門類齊全、場景衆多(duō),有(yǒu)機會充分(fēn)釋放工(gōng)業數據的紅利。并且在人工(gōng)智能(néng)、大數據、5G網絡等技(jì )術上占據領先身位。

以數字孿生應用(yòng)為(wèi)抓手,将人工(gōng)智能(néng)技(jì )術與工(gōng)業軟件相結合,通過數據科(kē)學(xué)優化機理(lǐ)模型精(jīng)度和性能(néng),有(yǒu)望帶動工(gōng)業軟件和核心算法的發展。

03

商(shāng)業策略上應多(duō)方投入權衡

推動應用(yòng)成功落地

高速發展的市場規模,持續運營帶來的高用(yòng)戶黏性,行業龍頭客戶的标杆效應和高客單價,讓這個行業必然會迎來百舸争流的競争局面。數字孿生廠商(shāng)要平衡研發投入和市場拓展節奏,率先跑馬圈地獲取先發地位。

标杆客戶的需求能(néng)否滿足,取決于數字孿生廠商(shāng)的方案咨詢能(néng)力+技(jì )術落地能(néng)力。

數字孿生産(chǎn)業鏈環節很(hěn)長(cháng),包括數據采集、模型建構、仿真分(fēn)析、人機交互、行業應用(yòng)等環節。目前呈現明顯的碎片化,每個産(chǎn)業環節都有(yǒu)相應的公(gōng)司在提供服務(wù),每家的規模都相對有(yǒu)限,能(néng)夠從頂層設計上提供全套的方案咨詢能(néng)力,在生态上又(yòu)能(néng)整合産(chǎn)業鏈上下遊提供完整的技(jì )術落地交付能(néng)力的供應商(shāng),将會具(jù)備更強的競争力。

标杆客戶在行業發展早期對供應商(shāng)的能(néng)力沉澱和快速複制有(yǒu)着重要意義,在頭部客戶和合作(zuò)渠道上傾注力量的廠商(shāng)将獲取明顯資源優勢,從而确保業務(wù)的延續性。

此外,本土企業的另一大優勢,是可(kě)以滿足客戶即時響應和定制化需求的服務(wù)能(néng)力。相較于國(guó)外廠商(shāng),這也是國(guó)内廠商(shāng)能(néng)夠迅速起步,獲取客戶信賴的重要原因之一。

數字孿生雖然是個閉環的回路,但其發展的終極指向必然是一個開放的生态平台,隻有(yǒu)這樣才能(néng)滿足不同的應用(yòng)場景。在數字化已經不可(kě)逆的大趨勢和國(guó)家政策的大力驅動下,我們相信這個生态體(tǐ)系必定會蓬勃發展,未來會在越來越多(duō)的服務(wù)和産(chǎn)品上得以應用(yòng)。

相關推薦

網思科(kē)技(jì )AI質(zhì)檢平台:以“智力”解放“人力”

2021-09-22